- Autore Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:17.

- Ultima modifica 2025-01-24 09:27.

Per prima cosa, lavoriamo sugli errori dell'articolo precedente. In esso, l'autore sosteneva che prima della guerra l'URSS dominava la produzione di macchine di tornitura in grado di elaborare spallacci per serbatoi di grande diametro, mentre le prime macchine con un diametro del frontalino di 2.000 mm furono prodotte nel 1937.

Ahimè, questo è (almeno in parte) errato. Sfortunatamente, la storia della costruzione di macchine utensili in URSS non è ben trattata nel nostro paese ed è estremamente difficile trovare la letteratura pertinente. L'autore di questo articolo alla fine è riuscito a entrare in possesso di un'opera molto dettagliata di L. A. Aizenstadt. e Chikhacheva S. A. dal titolo "Saggi sulla storia della costruzione di macchine utensili in URSS" (Mashgiz, 1957). Secondo L. A. Aizenstadt. e Chikhacheva S. A. il primo tornio-alesatore a colonna singola con un diametro della piastra frontale di 800 mm fu prodotto nello stabilimento di Sedin (Krasnodar) nel 1935. Apparentemente, stiamo parlando della macchina 152, sebbene questo, sfortunatamente, sia impreciso - gli autori di Schizzi, purtroppo non ha indicato i nomi dei torni verticali prodotti prima della guerra. Allo stesso tempo, come risulta dal confronto degli "Schizzi" con i dati sulla storia dell'impianto pubblicati sul suo sito ufficiale, nonostante la produzione del primo esemplare nel 1935, la macchina 152 fu adottata dalla commissione di stato con la delibera "idonea all'uso" solo nel 1937.

Come per altri modelli di torni noiosi, gli "Schizzi" riportano che nel 1940 furono prodotti altri due modelli di macchine: una macchina monocolonna con diametro frontale di 1.450 mm e una macchina a due colonne con diametro frontale di 2.000 mm. Sfortunatamente, non è del tutto chiaro se stiamo parlando di produzione sperimentale o di massa.

Sebbene questo non si applichi all'argomento in discussione, è interessante che presso lo stabilimento che porta il suo nome. Sedin nel 1941, fu completata la produzione di una gigantesca macchina di tornitura con una massa di 520 tonnellate con un diametro della piastra frontale di 9 m - questa macchina fu assemblata dall'impianto intitolato a S. Sverdlov a Leningrado.

Tornando al topic tank, premettiamo che restano irrisolte due questioni molto importanti. In primo luogo, sfortunatamente, l'autore non è mai riuscito a scoprire se la produzione in serie di torni verticali con un diametro del frontalino di 2.000 mm sia stata stabilita prima dell'inizio della guerra e durante la stessa in URSS e, se è stata stabilita, quanti le macchine sono state prodotte in totale negli anni prebellici e bellici. Come sai, piantali. Sedina fu nel territorio occupato dal 9 agosto 1942 al 12 febbraio 1943, ma prima della ritirata i tedeschi distrussero quasi completamente l'impianto. Ma cosa può dirci questo? Un certo numero di macchine utensili su di esso avrebbe potuto essere realizzato prima che l'impianto fosse "catturato", inoltre, durante l'evacuazione si sarebbero potute togliere le attrezzature necessarie per la produzione di macchine utensili, e quindi la produzione di torni e alesatrici avrebbe potuto sono stati ancora stabiliti da qualche parte. D'altra parte, l'autore di questo articolo non ha trovato alcuna menzione di questo. Ecco L. A. Aisenstadt. e Chikhachev S. A. non dicono nulla sulla produzione militare di torni noiosi. Ma allo stesso tempo, autori rispettati scrivono che durante la Grande Guerra Patriottica, l'industria delle macchine utensili dell'URSS ha dominato la produzione di un gran numero di macchine utensili di nuovi progetti, danno molti esempi, ma sottolineano direttamente che è assolutamente impossibile elencarli tutti in dettaglio nell'ambito di un'opera. Forse la produzione di torni verticali è rimasta al di fuori dello scopo del loro lavoro?

La seconda domanda: purtroppo non si sa se sia stato possibile organizzare la produzione di spallacci per serbatoio su queste macchine, poiché, come hanno giustamente notato molti cari lettori nei commenti all'articolo precedente, il fatto che il diametro del frontalino sia maggiore del diametro della tracolla non garantisce tale possibilità.

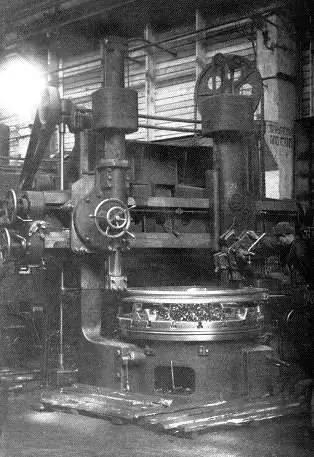

Il fatto è che il diametro di una tracolla del serbatoio è una cosa, ma le dimensioni della parte che deve essere posizionata sul frontalino per elaborare la tracolla del serbatoio sono completamente diverse. Tuttavia, la seconda domanda, molto probabilmente, può essere risolta in senso affermativo, perché non si dovrebbe presumere che per la lavorazione di una tracolla del serbatoio fosse necessario posare un'intera torre su un tornio noioso. Dopotutto, la tracolla della torre era una delle sue parti e, come puoi vedere nella foto di quegli anni, veniva elaborata separatamente dalla torre. Così, ad esempio, nella fotografia precedentemente citata di un tornio noioso.

La procedura per l'elaborazione di una tracolla del serbatoio per un T-34 presso la fabbrica n. 183 nel 1942 è stata appena catturata. Un'altra foto.

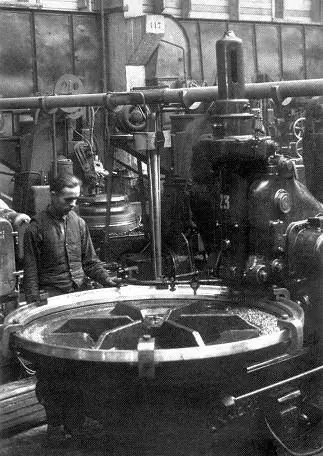

Dimostra la procedura per tagliare i denti di una tracolla a torre nello stesso stabilimento n. 183 nello stesso 1942, ma, ovviamente, su un diverso tipo di macchina. Come possiamo vedere in entrambe le foto, la dimensione delle parti lavorate è molto più piccola della torretta T-34 e, forse, è abbastanza vicina al diametro della tracolla.

Di conseguenza, la questione se le macchine tornitrici adatte alla lavorazione di spallacci larghi delle torri T-34M e T-34-85 siano state prodotte in URSS prima della guerra rimane controversa. Ma non c'è dubbio che anche prima dell'inizio della Grande Guerra Patriottica, i nostri stabilimenti disponessero di un ampio parco macchine di tali macchine con un grande diametro del frontalino, poiché restano valide le altre considerazioni espresse dall'autore nel precedente articolo. Certo, avevamo bisogno di macchine utensili per la produzione di ruote di locomotive, escavatori e altre attrezzature, e se non erano di produzione sovietica, allora, ovviamente, abbiamo acquistato all'estero. Ricordiamo anche la lettera del tenente colonnello I. Panov, che riferì nel 1940 che lo stabilimento n. 183 aveva un parco macchine sufficiente per la produzione di carri armati con spallacci estesi. Ricordiamo che gli ordini per il 1941 per l'acquisto di attrezzature importate dalle fabbriche n. 183 e 75, così come STZ non contenevano macchine di tornitura. E questo nonostante il fatto che l'impianto n. 183 avrebbe dovuto iniziare la produzione del T-34M con un ampio anello della torretta nel 1941, e STZ doveva essere pronta a lanciare il T-34 in serie a partire dal 1 gennaio, 1942. Ricordiamo che la produzione del T-34-85 è iniziata nelle nostre fabbriche prima di quanto avrebbero dovuto arrivare le macchine importate sotto Lend-Lease, ecc. E, naturalmente, per la produzione di 250 serbatoi IS-2 al mese, l'impianto n. 200 aveva bisogno di 7 alesatrici e torni con un grande diametro della piastra frontale e quante di queste erano necessarie per l'impianto n. 183, che produceva fino a 750 T-34-85 al mese? Le sue esigenze potrebbero essere state soddisfatte da diverse macchine che abbiamo ricevuto con Lend-Lease?

E se ricordi anche che fino ad oggi nessuno ha presentato al pubblico i dati sui volumi delle forniture di torni verticali sotto Lend-Lease, allora risulta piuttosto interessante. Sappiamo che l'URSS avrebbe ordinato tali macchine all'estero per soddisfare il programma di produzione del 1944, ma non sappiamo se sono state ordinate e, in caso affermativo, se sono state consegnate, quando e in quale quantità. Allo stesso modo, non è noto se tali macchine siano state fornite con Lend-Lease in precedenza, o da altri canali: durante gli anni della guerra, l'URSS ha acquisito prodotti che non erano inclusi negli elenchi di Lend-Lease consentiti, cioè come parte delle ordinarie operazioni di compravendita.

Concludiamo questo argomento con i torni verticali e passiamo alle peculiarità della produzione del T-34 nel 1941-42.

Quindi, come abbiamo detto prima, al momento della messa in produzione di massa, il progetto T-34 conteneva una serie di carenze, la principale delle quali era l'insufficiente dimensione dell'equipaggio, la scarsa visibilità dal serbatoio e significative carenze di trasmissione. Inoltre, il serbatoio soffriva di una discreta quantità di "malattie infantili", che potevano essere facilmente eliminate in base ai risultati dell'operazione sperimentale. E, come se ciò non bastasse, le fabbriche in cui era previsto l'avvio della produzione del T-34 non avevano precedentemente prodotto carri armati medi, poiché i BT leggeri venivano prodotti nell'impianto n. 183 e nessun carro armato era stato prodotto prima in STZ.

Le carenze del T-34 sono state ben comprese dalla nostra gestione, tuttavia, è stata presa la decisione di inviare il serbatoio alla produzione di massa. Ci sono 2 ragioni principali per questa decisione. Il primo di questi era che anche nella sua forma attuale, il T-34 era decisamente superiore nelle qualità di combattimento ai carri armati leggeri BT-7, per non parlare di qualsiasi T-26 e così via. Il secondo è che era impossibile organizzare la produzione di una macchina così nuova e complessa, che era la T-34, per le fabbriche n. 183 e STZ contemporaneamente, era necessario costruire una catena di produzione efficace all'interno delle imprese e interazione non meno efficace con gli appaltatori-fornitori.

Pertanto, è stato deciso di produrre il T-34 nella sua forma attuale, ma allo stesso tempo sviluppare un design del serbatoio migliorato e modernizzato, che sarebbe stato risparmiato dai noti difetti di progettazione. Il progetto di questo carro armato è noto come T-34M: ecco la cupola del comandante e cinque membri dell'equipaggio, una torretta con un'ampia tracolla e una nuova trasmissione … Allo stesso tempo, il T-34M era dovrebbe entrare in produzione di massa nel 1941 e gradualmente sostituire il modello T-34 1940

Ovviamente, una tale soluzione ha permesso di uccidere nemmeno due, ma diversi piccioni con una fava. Da un lato, l'Armata Rossa iniziò immediatamente a ricevere carri armati medi con un cannone da 76, 2 mm e un'armatura anti-cannone. Le truppe iniziarono a padroneggiare nuove attrezzature insolite per loro. Fabbriche - per sviluppare i processi di produzione e l'efficienza delle loro catene di approvvigionamento. Il prezzo per questo è stato che il T-34 è stato fornito alle truppe con carenze già note, ma non eliminate. Certo, si sarebbe potuto prendere una strada diversa e posticipare il rilascio del T-34 fino a quando tutte le sue carenze non fossero state eliminate, ma, a quanto pare, la leadership dell'Armata Rossa credeva giustamente che fosse meglio avere un carro armato imperfetto nelle truppe che non averne una buona…. E inoltre, poiché il progetto T-34M e le sue unità sono pronti, l'industria nazionale sarebbe stata preparata il più possibile per la sua produzione in serie.

Quindi, vediamo che la produzione del T-34 "umido" prima della guerra ha spiegazioni abbastanza ragionevoli. Ma qui sorge un'altra domanda. Con l'approccio sopra descritto, il rifiuto di qualsiasi serio ammodernamento del T-34 mod. 1940 - non aveva senso, poiché già nel 1941 avrebbe dovuto entrare nella serie T-34M. Ma la guerra iniziò, il nuovo motore diesel per il T-34M non fu mai pronto e divenne chiaro che nessun "trentaquattro em" sarebbe andato alle truppe. Allora perché i primi cambiamenti in meglio: un nuovo checkpoint, la cupola del comandante, ecc. apparso sui serial T-34 solo nel 1943? Cosa ti ha impedito di farlo prima?

Molto spesso nelle descrizioni del T-34 si nota la semplicità del design del carro armato, grazie alla quale è stato possibile stabilire la sua produzione di massa nella belligerante URSS. Questo è senza dubbio corretto, ma va notato che il T-34 non ha acquisito subito questo merito. Naturalmente, i creatori del carro armato, M. I. Koshkin e A. A. Morozov, si è impegnato molto per ottenere un risultato eccezionale senza ricorrere a soluzioni tecniche complesse. Tuttavia, il design del T-34 a partire dal 1940 si rivelò molto difficile per le nostre fabbriche, che avrebbero dovuto produrlo, specialmente in tempo di guerra. Quindi, ad esempio, "Storia della costruzione di serbatoi presso l'impianto di serbatoi degli Urali № 183 denominato. Stalin "indica che" La progettazione di parti corazzate … è stata eseguita senza tenere conto delle capacità tecnologiche, a seguito delle quali tali parti sono state progettate … la cui produzione nella produzione in serie sarebbe stata impossibile … ". Allo stesso tempo, purtroppo, inizialmente "… la tecnologia di produzione è stata progettata per la disponibilità di lavoratori qualificati che potrebbero, utilizzando attrezzature universali, in piccoli lotti, eseguire la lavorazione di parti di serbatoi complesse e la qualità della lavorazione dipendeva dalle qualifiche del lavoratore».

In poche parole, i progettisti hanno creato un promettente progetto di serbatoi, ma presto è diventato chiaro che il suo design era tutt'altro che ottimale per la produzione sulle attrezzature disponibili presso lo stabilimento n. 183, o richiedeva personale altamente qualificato, che l'impresa mancava o non aveva affatto. In alcuni altri processi, l'impianto avrebbe potuto disporre di attrezzature sufficienti e dipendenti qualificati, ma per volumi relativamente piccoli di produzione di massa e il serbatoio avrebbe dovuto diventare davvero enorme. Di conseguenza, è stato necessario trovare un compromesso: da qualche parte per modificare il design della macchina o delle sue singole parti e da qualche parte per acquistare e installare nuove macchine, cambiare la tecnologia di produzione.

È facile parlarne quando si tratta di un'impresa, ma in alcuni casi tali modifiche progettuali hanno interessato non solo l'impianto in cui viene eseguito l'assemblaggio finale dei serbatoi, ma anche i suoi subappaltatori. E ora ricordiamo anche che lo stabilimento di produzione T-34 era tutt'altro che solo e, naturalmente, il parco macchine e le qualifiche dei lavoratori su di essi differivano in modo significativo.

"A cosa pensavi prima della guerra?" chiederà il caro lettore e, naturalmente, avrà ragione. Ma ricorda che i volumi di produzione per il 1941 non hanno affatto sbalordito l'immaginazione: 1.800 carri armati per la fabbrica n. 183 e 1.000 carri armati per STZ. Questo è solo 150 e 84 auto al mese. Per questo programma di produzione, la direzione delle imprese ha determinato la necessità di un parco macchine aggiuntivo, personale, ecc. Allo stesso tempo, con l'inizio della guerra, fu necessario aumentare più volte i volumi di produzione, per i quali, ovviamente, il parco macchine e il personale della STZ e dello stabilimento n. 183 non erano completamente progettati.

E stiamo parlando solo di quelle fabbriche in cui era prevista la produzione di T-34 anche prima della guerra e, di conseguenza, sono state eseguite varie misure preparatorie. Ma non dimentichiamolo durante il 1941-42. la produzione del T-34 è stata controllata in altri 4 stabilimenti: n. 112, 174, nonché UZTM e ChKZ.

Prima della guerra, la fabbrica n. 183 era chiaramente leader nella produzione del T-34, quindi, ad esempio, nei primi 6 mesi del 1941 produceva 836 carri armati, mentre alla STZ solo 294. Nel giugno 1941, la fabbrica n. 183 ha prodotto 209 veicoli., e STZ - solo 93. Ma l'impianto n. 183 si trovava in Ucraina, a Kharkov, e, naturalmente, doveva essere urgentemente evacuato (a Nizhniy Tagil), cosa che avvenne tra settembre e ottobre 1941 È chiaro che una cosa del genere "trasferimento", e anche in così poco tempo, sarebbe diventata estremamente difficile anche in tempo di pace, ma in tempo di guerra era una vera impresa lavorativa. E, tenendo conto di tutto quanto sopra, era necessario in qualche modo gestire allo stesso tempo e aumentare i volumi di produzione … Nel dicembre 1941, l'impianto n. 183 produsse solo 25 serbatoi, nel marzo 1942 - già 225, superando così qualsiasi produzione mensile del periodo prebellico e in aprile - 380 veicoli, che è del 42, 8% superiore alla migliore produzione a Kharkov (266 carri armati nell'agosto 1941).

Per quanto riguarda l'STZ, a differenza dell'impianto di Kharkov, non si è trasferito da nessuna parte, ma c'erano molti problemi anche senza evacuazione. Il fronte si è "arrotolato" sempre più vicino, una parte significativa dei subappaltatori ha smesso di funzionare o non ha più avuto l'opportunità di fornire pezzi di ricambio e componenti a STZ. Pertanto, l'impianto ha dovuto gestire un numero crescente di impianti di produzione direttamente a casa e allo stesso tempo - per aumentare il ritmo di produzione … cosa che ha fatto STZ - la produzione del T-34 su di esso è continuata fino all'inizio delle battaglie su il territorio stesso della pianta (e anche un po' oltre il Togo).

Per quanto riguarda il resto delle fabbriche, hanno dovuto affrontare un compito altrettanto titanico: avrebbero dovuto padroneggiare la produzione di attrezzature completamente nuove per loro in tempo di guerra. Lo stabilimento n. 112 iniziò la produzione in serie nel settembre 1941, gli altri tre impianti sopra menzionati - nel giugno-settembre 1942.

Quindi, è abbastanza ovvio che in tali condizioni, tutti gli sforzi avrebbero dovuto essere concentrati proprio sul portare il design del T-34 a un livello che consentisse di organizzare la sua produzione di massa e non ritardare questa versione complicando ulteriormente il suo design. Pertanto, a partire almeno dall'inverno del 1941 (e di fatto - anche prima), i progettisti e i tecnologi dell'impianto n. 183 si sono concentrati sul lavoro nelle seguenti aree:

1. La massima riduzione possibile delle parti di secondaria importanza nel serbatoio, la cui esclusione non deve abbassare le qualità tecniche e di combattimento del veicolo.

2. Riduzione delle parti normali utilizzate sul serbatoio, sia in quantità che in dimensioni.

3. Riduzione dei posti da lavorare sui pezzi, pur rivedendo la pulizia dei pezzi da lavorare.

4. Transizione alla fabbricazione di parti mediante stampaggio a freddo e fusione invece dello stampaggio a caldo e forgiatura applicati.

5. Riduzione della gamma di parti che richiedono trattamento termico, vari tipi di rivestimenti anticorrosivi e decorativi o trattamenti superficiali speciali.

6. Riduzione degli assemblaggi e delle parti ottenute nell'ordine della cooperazione dall'esterno.

7. Riduzione della gamma di gradi e profili dei materiali utilizzati per la fabbricazione del serbatoio.

8. Trasferimento di parti realizzate con materiali scarsi alla produzione con materiali sostitutivi.

9. Espansione, ove consentito dalle condizioni operative, deviazioni consentite dalle condizioni tecniche.

Quindi, nel 1941 - 1942. risultati sorprendenti sono stati raggiunti in queste aree. A partire dal gennaio 1942, sono state apportate modifiche ai disegni di 770 parti e l'uso di 1.265 nomi di parti è stato completamente abbandonato. Sembra essere una cifra fantastica, ma nel 1942 fu possibile escludere altri 4.972 nomi di parti dal design del T-34!

Ma la semplificazione o l'eliminazione dei dettagli, ovviamente, non è bastata. Anche i processi tecnologici sono cambiati. Quindi, ad esempio, entro la fine del 1941 fu possibile abbandonare la lavorazione dei bordi saldati delle parti corazzate. Ciò ha portato al fatto che la complessità della produzione di un set è diminuita da 280 a 62 ore-macchina, il numero di lavori di finitura - della metà e il numero di rulli di raddrizzatura - della metà.

Naturalmente, semplificare la tecnologia era un'arma a doppio taglio. Da un lato, la produzione era semplificata e a buon mercato, ma dall'altro, ahimè, la qualità stava diminuendo: ad esempio, il rifiuto della lavorazione richiedeva maggiori requisiti sulla qualità del cordone di saldatura delle parti corazzate, ecc. Tuttavia, designer e tecnologi nazionali hanno compreso perfettamente queste relazioni, cercando di compensare le semplificazioni nella progettazione del T-34 con le ultime tecnologie, come l'introduzione della saldatura automatica, che è stata testata anche prima della guerra, ma è stata introdotta in modo massiccio già durante le ostilità. O, ad esempio, come nastri di misurazione per laminazione di larghezza uguale a pezzi finiti. Spesso, l'uso di tali tecnologie non solo ha compensato la semplificazione del design, ma ha anche portato di per sé un notevole risparmio. Pertanto, la saldatura automatica ha ridotto significativamente i requisiti per le qualifiche dei lavoratori e i loro costi di manodopera, e il noleggio di strisce di misurazione ha ridotto i costi di manodopera per le parti ottenute da esse del 36%, ha ridotto il consumo di acciaio per armature del 15% e ha anche ridotto il consumo di aria compressa di 15mila metri cubi. mq per 1.000 edifici. Naturalmente, semplificando drasticamente il design e la tecnologia del trentaquattro, è stato possibile ridurre drasticamente il suo costo, ad esempio il costo del T-34-76 prodotto dalla fabbrica n. 183:

Rilascio del 1939 - 596.373 rubli;

Rilascio del 1940 - 429.256 rubli;

Rilascio del 1941 - 249.256 rubli;

E infine, 1942 - 165.810 rubli.

Purtroppo, con ogni probabilità, non è stato sempre possibile combinare in modo tempestivo semplificazioni e tecnologie che le compensano, e si dovrebbe presumere che i singoli lotti di T-34 prodotti in quel periodo potrebbero essere molto più vulnerabili del "riferimento" serbatoi mod. 1940, prodotta prima di qualsiasi semplificazione.

Certo, nel 1941-42. L'URSS è riuscita a risolvere il problema della crescita esplosiva nella produzione del T-34. Nel 1941 furono prodotte "trentaquattro" 3 016 auto, nel 1942 - 12 535 auto. La produzione massima mensile di carri armati di questo tipo nel 1941 fu raggiunta a maggio e ammontava a 421 veicoli/mese, e nel 1942 la produzione minima mensile fu superiore e ammontava a 464 carri armati (a gennaio). Nel dicembre 1942 riuscirono a portarlo fino a 1.568 veicoli!

Allo stesso tempo, gli storici affermano giustamente che è estremamente difficile distribuire in qualche modo questo flusso tra le modifiche del serbatoio. Per i tedeschi, tutto era semplice: viene prodotto un carro armato di un certo design e lascia che sia per se stesso. Quindi hanno capito come migliorarlo, hanno introdotto modifiche: hanno aggiunto una lettera al nome del serbatoio e questa è la modifica. Hanno apportato nuovi miglioramenti: hanno contrassegnato l'auto migliorata con la lettera successiva, ecc. Questo non era il caso del T-34 in URSS. Il fatto è che i continui cambiamenti nel design e nella tecnologia, nonché l'adattamento del design del serbatoio alle capacità di ogni impianto specifico hanno portato al fatto che il T-34 dello stesso tempo di produzione, ma diversi impianti o diversi lotti di lo stesso impianto era spesso lontano dalle stesse macchine. … Molto dipendeva dalle tecnologie che un particolare impianto padroneggiava, quindi, nel 1942, il T-34 dell'impianto n. 183 costava, come accennato in precedenza, 165.810 rubli, ma il T-34, prodotto nel "vicino" UZTM (Chelyabinsk) - 273 800 rubli.

In altre parole, sui "trentaquattro" del 1941-42. il rilascio può essere detto non come un singolo serbatoio T-34 di diverse modifiche, ma su un'intera famiglia di serbatoi, approssimativamente con le stesse caratteristiche prestazionali, ma con differenze significative nel design, adattandosi costantemente alla tecnologia di produzione altrettanto in continua evoluzione in varie fabbriche.

È stato possibile introdurre modifiche al design del serbatoio T-34? Probabilmente è possibile, ma tali cambiamenti causerebbero sicuramente una diminuzione della produzione: ci vorrebbe del tempo per padroneggiarli. Potremmo permetterci di ridurre la produzione del T-34? Ricordiamo che nel 1942 abbiamo prodotto (senza SPG) 24.448 carri armati, tra cui:

KV di tutte le modifiche - 2 553 pezzi. (10,4% dell'emissione totale);

T-34-76 - 12 535 (51, 3%);

T-60 - 4 477 (18,3%);

T-70 - 4 883 (20%).

Come sapete, anche prima dell'inizio della Grande Guerra Patriottica, la leadership dell'Armata Rossa e del paese capiva perfettamente che i carri armati con armatura antiproiettile erano categoricamente obsoleti e se erano buoni per qualcos'altro, solo per eseguire alcuni ausiliari funzioni. Tuttavia, nel 1942 38, 3% di tutti i carri armati prodotti erano leggeri T-60 e T-70 con i loro lati da 15 mm, un equipaggio di due e cannoni da 20 mm e 45 mm, rispettivamente.

Un tale flusso può essere spiegato in modo estremamente semplice: l'Armata Rossa mancava categoricamente di carri armati e qualsiasi, anche il carro armato più scadente, è molto meglio della sua assenza. Ma di conseguenza, il nostro esercito fu costretto a utilizzare il T-60 e il T-70 come, per così dire, i principali carri armati, sebbene ovviamente un tale concetto non esistesse in quegli anni. Naturalmente, i risultati del fatto che a quel tempo i veicoli corazzati leggeri erano costretti a svolgere l'intera gamma di compiti che dovevano affrontare le forze di carri armati di quei tempi furono perdite estremamente elevate sia dei veicoli corazzati che dei suoi equipaggi.

Era possibile ridurre la produzione del T-34 a quel tempo, che a quel tempo (1941-42) conservava ancora il titolo di carro armato con armatura anti-cannone?

Spesso nei commenti a certe pubblicazioni si deve leggere che, dicono, la produzione di massa di T-34 non modernizzati, e anche spesso non della migliore qualità, "eccellente" caratterizza il carattere cannibale dell'allora leadership dell'URSS e, naturalmente, personalmente il compagno Stalin. Ma se gli addetti alla produzione si prendessero cura del nuovo posto di blocco e della cupola del comandante in modo tempestivo, le perdite degli equipaggi T-34 sarebbero molto inferiori a quanto effettivamente accaduto.

Naturalmente, in questo caso, le perdite tra le petroliere sarebbero state inferiori. Ma ci sarebbero meno carri armati nelle truppe. E chi può contare quanti ulteriori fucilieri, mitraglieri, artiglieri e altri soldati rimasti senza il supporto di carri armati a causa della riduzione della loro produzione rispetto a quanto effettivamente realizzato sarebbero caduti a terra?

L'aritmetica è, infatti, un incubo. Ed è difficile prevederlo anche adesso, per noi persone, nella pienezza delle conseguenze dell'analisi degli eventi di quei giorni sanguinosi. E decidere cosa è giusto e cosa no, in quegli anni… Forse, certo, la dirigenza non ha agito in modo ottimale. Forse l'introduzione delle stesse torrette del comandante non avrebbe rallentato così tanto la produzione, chi lo sa? Qui è necessario analizzare i cambiamenti nell'intensità del lavoro, nonché le capacità del parco macchine utensili di ciascun impianto … tutto ciò è ben oltre la conoscenza dell'autore di questo articolo. Ma su una cosa non c'è dubbio: la posta in gioco per l'espansione a tutto tondo della produzione del T-34, realizzata nelle condizioni più difficili del 1941-42. e solo più tardi, dopo che 5 stabilimenti di produzione hanno raggiunto la loro capacità di progettazione, la modernizzazione del T-34 sembra un'alternativa abbastanza ragionevole a qualsiasi altra decisione che avrebbe potuto essere presa in quel momento.