- Autore Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:17.

- Ultima modifica 2025-01-24 09:27.

Con lo scoppio della seconda guerra mondiale, l'industria statunitense, che padroneggiava perfettamente la tecnologia della produzione di nastri trasportatori di massa, si riorientò molto rapidamente dai beni di consumo alle armi e alle attrezzature militari. Carri armati, cannoni, aeroplani e persino navi sono stati assemblati su nastri trasportatori. Nella seconda metà della guerra, gli americani producevano più armi al giorno di quante ne perdessero gli alleati in battaglia. Il bombardiere pesante B-24 "Liberator" può essere considerato un tipico esempio di equipaggiamento militare prodotto in serie. Ci interessa maggiormente la componente del trasporto su strada di questo processo, poiché dimostra chiaramente lo stato della logistica e del trasporto su strada coinvolti nella produzione di aerei negli Stati Uniti durante gli anni della guerra.

B-24 nella livrea del leader.

Il B-24 divenne il più imponente aereo da combattimento quadrimotore della guerra: 18 313 Liberator furono prodotti in cinque anni e mezzo, più del doppio dei più famosi B-17 Flying Fortresses. La storia della produzione di B-24 è strettamente connessa con la preoccupazione automobilistica "Ford". Nel 1940, due dirigenti della società - Edzel Ford e Charles Sorensen - visitarono lo stabilimento Consolidated Vultee a San Diego. Lo scopo di questa visita degli automobilisti ai produttori di aeromobili è quello di avviare la produzione in serie del velivolo B-24 sviluppato a San Diego nel nuovo stabilimento Ford di Willow Run, nel Michigan. E. Ford ha accettato di impegnarsi nella produzione di aeromobili, ma a una condizione: durante la produzione in Ford, l'aereo non sarà modernizzato.

B-24 sul trasportatore.

Il cliente, l'Air Force, era d'accordo con questa richiesta inaspettata, poiché le capacità delle tre fabbriche di aerei di Consolidated Vultee, North American Aviation e Douglas, che avrebbero dovuto produrre il nuovo bombardiere, non erano sufficienti per produrre il numero richiesto di velivoli. E. Ford ha chiesto di non cambiare il design, non per un capriccio, ma perché intendeva produrre un bombardiere su un nastro trasportatore, come un'auto, e sapeva perfettamente che il minimo cambiamento nel design arresta immediatamente il nastro trasportatore.

Nel 1942, quando la produzione del B-24 a Willow Run era in pieno svolgimento, un Liberator completo e due set - la fusoliera, la coda, le ali - per altri due bombardieri furono assemblati sulla catena di montaggio ogni ora. Ma anche in questa enorme fabbrica, non c'era spazio per due linee di assemblaggio aggiuntive. Impossibile trovare spazio libero nelle vicinanze. Tali aree e manodopera erano disponibili nello stato dell'Oklahoma, nella città di Tulsa, e anche in Texas, nella città di Fort Worth. Ma da Willow Run a Tulsa sono stati 1450 km. Tuttavia, questo non ha spaventato gli specialisti Ford. Conoscevano la risposta alla domanda: come consegnare gli elementi di grandi dimensioni del bombardiere al luogo di assemblaggio. Basta caricarli su autotreni. Il costo del trasporto non ha avuto un ruolo: lo stato ha pagato tutto. Si sapeva anche chi lo avrebbe fatto: alla fine degli anni venti, "Ford" firmò un contratto a lungo termine con l'imprenditore Lloyd Lawson per consegnare nuove "Ford" ai venditori in tutti gli stati. Negli anni Trenta si unisce a lui Robert Ellenstein e nasce la società E and L Transport, allo scoppio della guerra, il partner più importante di Ford nel settore dei trasporti. È stata lei a ricevere l'ordine di organizzare la consegna delle parti dell'aeromobile ai siti di assemblaggio finale. L'unica condizione era fissata per i lavoratori dei trasporti: la consegna di elementi alle fabbriche doveva essere effettuata al ritmo dell'assemblaggio dell'aeromobile, ad es.ogni ora, in modo che le parti consegnate vengano inviate alle linee di montaggio senza stoccaggio intermedio "da ruote" …

B-24 su un nastro trasportatore in mimetica.

Ma servivano semirimorchi speciali. Sono stati progettati e realizzati da Mechanical Handling Systems. Il semirimorchio era lungo 18,3 m, largo 2,3 m e alto 3,0 m. Non c'era un tetto, poiché gli elementi dell'aereo venivano caricati con una gru dall'alto. Dopo il carico, il semirimorchio è stato coperto con un telone. Per trasportare una serie di elementi di un bombardiere, erano necessari due semirimorchi - nel primo parti caricate della fusoliera e della coda dell'aereo, nel secondo - la sezione centrale, le ali, il vano bombe e i cofani. Motori, telai e attrezzature interne erano prodotti da altre ditte, che si occupavano anche della consegna all'impianto di assemblaggio secondo gli stessi principi. Tuttavia, c'erano problemi con i trattori per autotreni di queste dimensioni. La condizione più importante era una grande potenza e un'eccezionale affidabilità, ma anche l'industria automobilistica statunitense altamente sviluppata in quel momento non poteva fornire a E e L Transport macchine del genere in grado di fornire elementi aeronautici per l'assemblaggio in un momento preciso con una garanzia del 100%. Pertanto, hanno immediatamente abbandonato tutti i trattori per autocarri di serie in quanto inaffidabili e insufficientemente ad alta velocità. L. Lawson, in qualità di esperto addetto ai trasporti, decise di ordinare un trattore da un'azienda specializzata "Thorco", che aveva una notevole esperienza nella conversione di autocarri "Ford" di serie in veicoli pesanti a tre assi. Il design del telaio del trattore era quasi tradizionale per i veicoli a tre assi - con una sospensione equilibrata del carrello posteriore su molle semiellittiche invertite e una trave continua dell'asse anteriore anche su due molle semiellittiche. Entrambi gli assi motore sono stati sviluppati appositamente per la futura vettura. Bene, il vero "clou" era il propulsore, assemblato su un telaio ausiliario che si estendeva in avanti: due motori V8 da 100 CV erano montati uno accanto all'altro. dall'autovettura "Mercury" insieme ai loro cambi. E cambiarono marcia con un intero sistema di aste, che funzionava da una leva di comando; anche il sistema di trasmissione della frizione è stato riprogettato di conseguenza. Ogni motore mette in moto il "suo" asse motore. Sono stati installati due motori non tanto per fornire un'elevata potenza, ma per l'affidabilità, in modo che in caso di guasto di uno l'autotreno "raggiungesse" l'officina.

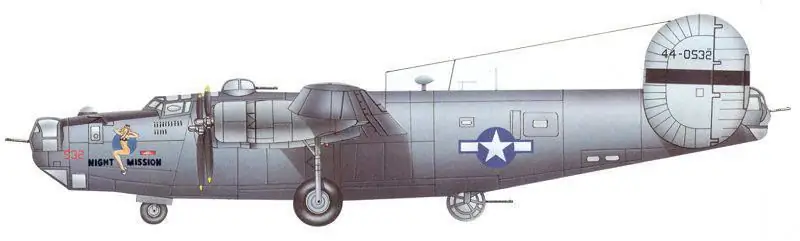

B-24 "Missione notturna"

"Crazy Russian" - è successo che il B-24 è stato chiamato in questo modo …

È stato necessario spostare i motori da sotto l'abitacolo perché non era pieghevole. A proposito, la cabina, che era abbastanza ampia per quei tempi, era composta da parti delle cabine seriali di camion e furgoni "Ford" nel 1940, e si rivelò più bella e confortevole delle cabine prodotte a quella volta, situato sopra il motore. La lunghezza totale del trattore con semirimorchio era di 23,5 m.

B-24 in aria.

I percorsi degli autotreni per gli impianti di assemblaggio sono stati scelti in modo che ci fossero abbastanza officine "Ford" lungo il percorso. Ai loro proprietari è stato ordinato dalla legge marziale di lavorare 24 ore al giorno, 7 giorni alla settimana. Due conducenti di autotreni si sostituivano a vicenda ogni 5 ore. Durante il viaggio sono state effettuate quattro soste, di un'ora ciascuna, per sopralluoghi e vitto. In fabbrica, un semirimorchio con elementi di un bombardiere è stato disaccoppiato, uno vuoto è stato immediatamente adattato e gli autisti sono stati rimandati indietro. E così ogni giorno per tre anni e mezzo… I "bombardieri" non furono l'unico carico degli autotreni descritti. Hanno assistito l'impianto di alianti da trasporto WACO di Ford a Iron Mountain. Poco dopo, l'esperienza di "Ford" è stata adottata dal produttore di aerei "North American Aviation" nell'organizzare la produzione di massa del miglior caccia americano della seconda guerra mondiale: il P-51 "Mustang".

"Messerschmit" è stato abbattuto da noi, e l'auto vola, in libertà vigilata e su un'ala …"

Dopo la fine della guerra, autotreni unici trasportarono per qualche tempo elementi dei nuovi bombardieri B-32 fino a quando non furono sostituiti con altri più moderni. Hanno prestato servizio in piccole aziende private e gradualmente sono andati in discarica. Negli anni novanta del secolo scorso, uno, probabilmente l'ultimo dei trattori rimasti, fu ritrovato in una discarica e completamente restaurato. Sfortunatamente, non abbiamo ancora trovato nessuno delle diverse centinaia di semirimorchi, quindi puoi vedere la "portaerei" dell'autotreno solo nelle vecchie foto …

Qual è la conclusione? Il principio del "just in time" non è stato inventato affatto dai giapponesi, ma molto prima, in America durante la seconda guerra mondiale. Furono le capacità organizzative degli Yankees di allora, negli anni della guerra, che, grazie alle automobili, aiutarono a unire le fabbriche lontane tra loro in un'unica gigantesca catena di montaggio, per farle lavorare allo stesso ritmo, nello stesso catena tecnologica.