- Autore Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:17.

- Ultima modifica 2025-01-24 09:27.

Anelli deboli della guardia d'acciaio

Come può un aumento simile a una valanga nella produzione di carri armati di cui ha assolutamente bisogno il fronte? Il libro di Nikita Melnikov "Industria dei carri armati dell'URSS durante la Grande Guerra Patriottica" fornisce dati sul declino delle condizioni per la ricezione di prodotti finiti da parte dei rappresentanti militari.

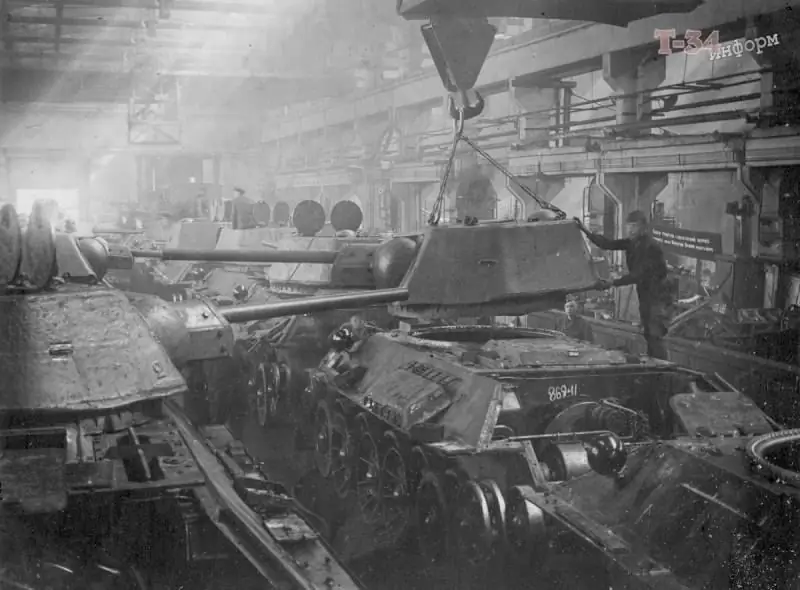

Dal 15 gennaio 1942, le fabbriche di carri armati sono state molto "liberali" nel valutare la qualità della produzione di veicoli blindati. Solo ogni decimo carro medio T-34 e KV pesante a scelta del rappresentante militare è stato sottoposto a una breve corsa di cinque chilometri. Nel caso dei carri T-60 c'erano ovviamente più dubbi, quindi un carro leggero su cinque veniva sottoposto a una corsa. O, forse, tali macchine erano meno necessarie al fronte, quindi erano più severe nei loro confronti anche nella fase di accettazione. Ciò conferma indirettamente il tiro di controllo del cannone di ogni T-60 che esce dai cancelli delle fabbriche, mentre i cannoni T-34 e KV sono stati testati solo su un veicolo su dieci. Era consentito inviare carri armati alle truppe con tachimetri mancanti, motori di rotazione della torretta, citofoni se fossero stati sostituiti con lampade di segnalazione e ventilatori a torre. L'ultimo punto, fortunatamente, era consentito solo in inverno.

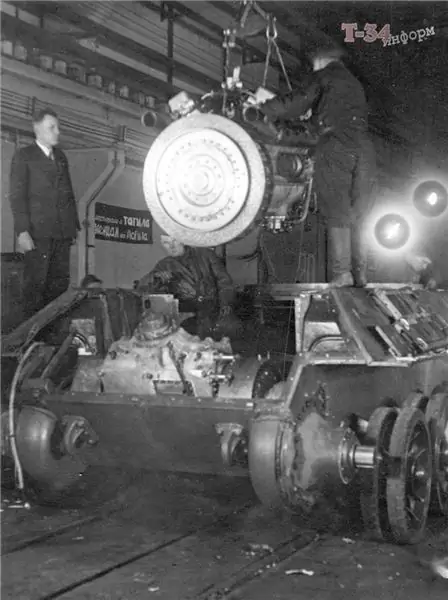

Va notato separatamente che l'industria dei carri armati aveva già affrontato con successo gli indicatori quantitativi della produzione di veicoli corazzati entro la metà del 1942. Uralmash ha persino superato regolarmente gli standard di produzione per i serbatoi e lo stabilimento Kirov di Chelyabinsk, solo da gennaio a marzo, ha quadruplicato la produzione del motore diesel V-2.

Tali tassi di crescita della produzione erano in gran parte dovuti a un grave calo della qualità dei serbatoi in uscita dalla catena di montaggio. Un esempio illustrativo è la 121a Brigata di carri armati, che, durante un lancio di 250 chilometri, ha perso metà dei suoi pesanti KV a causa di guasti. È successo nel febbraio 1942. Per molto tempo dopo, la situazione non è cambiata radicalmente. Nell'autunno del 1942 furono ispezionati i serbatoi 84 KV, che erano fuori servizio per motivi tecnici, che non funzionavano nemmeno per 15 ore di moto. Molto spesso c'erano motori difettosi, riduttori rotti, rulli difettosi, triplex inutilizzabili e molti piccoli difetti. Nell'estate del 1942, fino al 35% di tutti i carri armati T-34 andò perduto non a causa di proiettili nemici o esplosi da una mina, ma a causa del guasto di componenti e assiemi (principalmente motori). Nikita Melnikov nel suo lavoro suggerisce che alcune delle perdite possono essere attribuite al basso livello delle qualifiche dell'equipaggio, ma anche tenendo conto di ciò, la percentuale di perdite non in combattimento è troppo alta. Tuttavia, tali malfunzionamenti del KV e del T-34 potrebbero essere eliminati sul campo, a volte semplicemente sostituendo l'unità o il gruppo. Ma era inutile combattere con l'insoddisfacente qualità dell'armatura sul T-34 nella parte anteriore: gli scafi corazzati erano cotti in acciaio a bassa viscosità, che, se colpiti da proiettili nemici, causava crepe, delaminazione e scheggiature. Spesso si formavano crepe su nuove macchine, che riducevano drasticamente le possibilità dell'equipaggio di un esito favorevole quando un proiettile tedesco colpiva una crepa o un'area dell'armatura adiacente.

I primi appelli allarmanti sull'arrivo di unità T-34 con crepe risuonarono nel maggio 1942: la fabbrica n. 183 ricevette reclami per 13 veicoli quel mese, per 38 carri armati a giugno e per settantadue T-34 nei primi dieci giorni di luglio. … Il governo non poteva rimanere in silenzio in questo caso e il 5 giugno il Comitato per la Difesa dello Stato ha adottato una risoluzione "Sul miglioramento dei carri armati T-34". Allo stesso tempo, l'ufficio del procuratore dell'URSS è stato incaricato di indagare sulle ragioni di questo calo della qualità dei carri armati.

Nel corso del lavoro, gli investigatori, in particolare, hanno scoperto numerosi fatti di furto di prodotti dalla dieta dei lavoratori delle imprese dell'industria dei carri armati. Gli operai della fabbrica erano semplicemente denutriti. Un esempio di tale atteggiamento predatorio è fornito in una serie di materiali su Isaac Zaltsman, il leader più controverso delle fabbriche di carri armati.

Tra le imprese che si sono "distinte" nella produzione di T-34 difettosi, il famoso stabilimento di Nizhny Tagil ha preso il primo posto. Inoltre, il picco nel rilascio di prodotti difettosi è sceso proprio al momento della guida del citato Zaltsman. Tuttavia, il direttore dell'impresa, come ricordiamo, non è stato retrocesso, ma è stato immediatamente nominato commissario del popolo dell'industria dei carri armati. Ovviamente, le autorità hanno deciso di incolpare le più alte sfere di Vyacheslav Aleksandrovich Malyshev, il primo commissario del popolo dell'industria dei carri armati dell'URSS. È vero, il ravvedimento arrivò un anno dopo, nell'estate del 1943, Malyshev fu nuovamente messo al posto del commissario del popolo, che mantenne fino alla fine della guerra.

L'ufficio del procuratore nel corso dei lavori presso le imprese evacuate dell'industria dei carri armati, oltre all'esistenza semi-affamata degli operai della fabbrica, ha rivelato un altro problema della qualità insoddisfacente dei carri armati: una grave violazione del ciclo di produzione.

Semplificazione a scapito della qualità

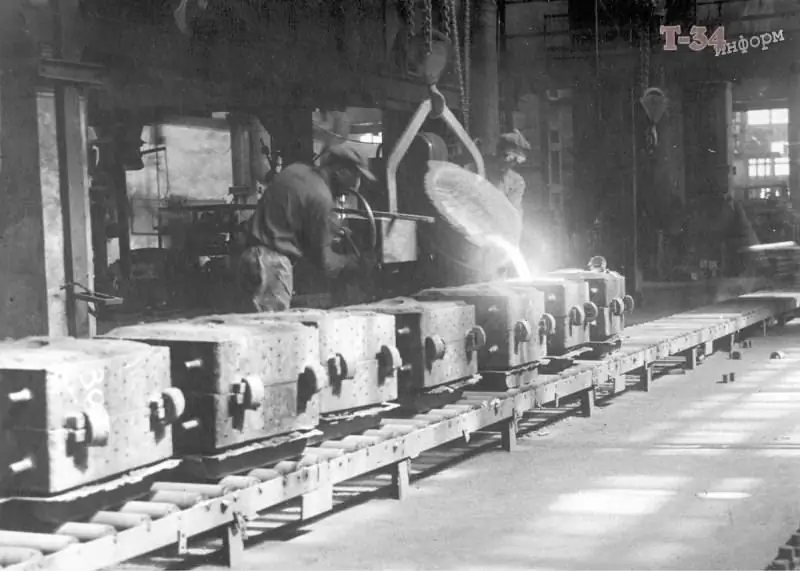

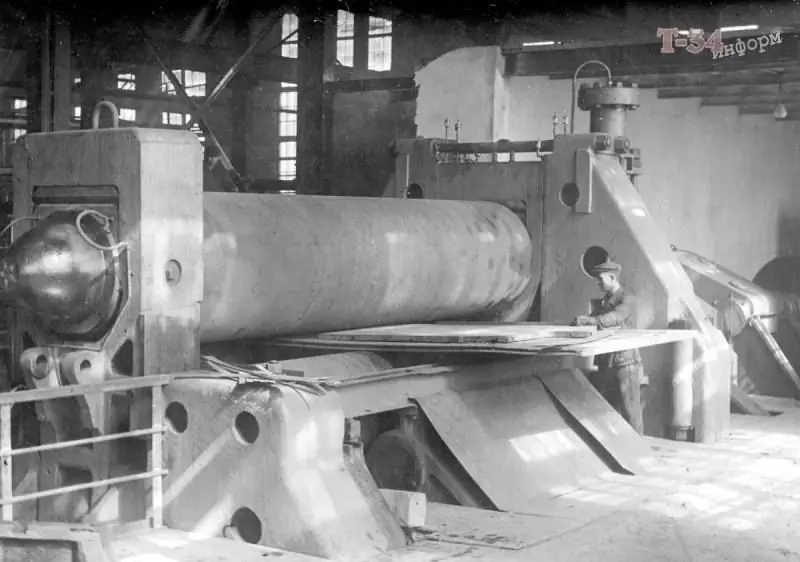

Come sapete, l'impianto di Mariupol intitolato a Ilyich non poteva essere difeso, finì nelle mani del nemico e con una massa di attrezzature tecnologiche che non riuscirono a evacuare. Era questa impresa (l'unica nel paese) che era in grado di produrre scafi corazzati a tutti gli effetti per il T-34 in conformità con tutti gli standard. Negli Urali, non un solo impianto poteva offrire una cosa del genere, quindi il team di ricerca dell'Istituto Corazzato (TsNII-48) ha iniziato ad adattare le pratiche Mariupol alla realtà delle fabbriche evacuate. Per la produzione di armature di alta qualità nei volumi richiesti da GKO, c'era una grave carenza di forni termici, quindi l'istituto ha sviluppato un nuovo ciclo di indurimento delle parti dell'armatura. A Mariupol, il foglio dell'armatura è andato prima all'indurimento, poi all'alta vacanza, poi di nuovo all'indurimento. Alla fine, seguì una vacanza bassa. Per accelerare la produzione, il primo indurimento è stato inizialmente annullato, quindi il rinvenimento elevato, che influisce direttamente sulla tenacità dell'acciaio dell'armatura e riduce la probabilità di fessurazione. Inoltre, tra le misure necessarie, secondo gli specialisti dell'Armour Institute, il requisito era quello di caricare non una, ma immediatamente quattro o cinque file di armature nella fornace termica. Naturalmente questo si è rivelato molto più veloce, ma la qualità finale delle lastre era molto eterogenea. È interessante notare che l'Istituto Corazzato in seguito ha deciso di annullare la procedura di bassa tempra, che riduce le sollecitazioni residue del metallo, che ancora una volta non ha mancato di influenzare negativamente la formazione di crepe.

Non puoi tagliare l'acciaio temprato con le frese a gas: questa tesi è nota a tutti, ma le realtà della produzione di scafi corazzati T-34 sono costrette a ricorrere a questo metodo impopolare. La punta era in acciaio 8C, che si espandeva dopo la tempra e, naturalmente, questo costringeva gli operai della fabbrica a tagliarla con bruciatori ad alta temperatura. Il punto di indurimento dell'armatura nell'area di taglio è stato perso.

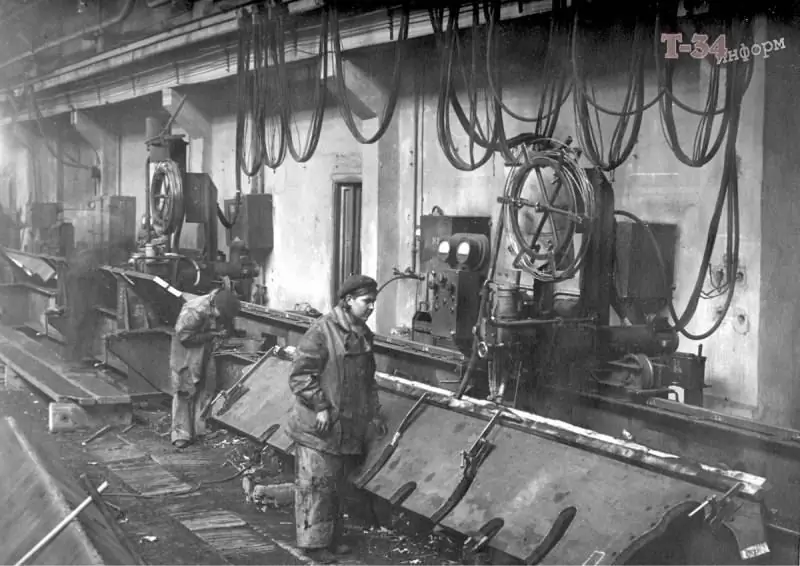

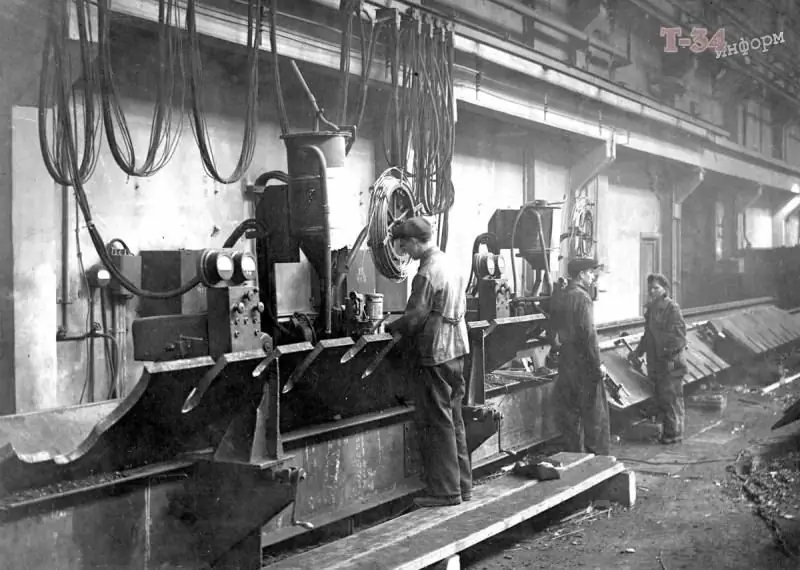

Non vale la pena sostenere che le raccomandazioni per migliorare il processo di produzione erano solo negative per la qualità dell'armatura. Quindi, una vera innovazione nell'assemblaggio degli scafi dei carri armati T-34 è stata la saldatura delle armature "in una spina" invece delle vecchie "nella serratura" e "in un quarto". Ora le parti di accoppiamento non si sono tagliate l'una nell'altra, ma si sono parzialmente sovrapposte l'una all'altra. Solo questa decisione ha ridotto seriamente il volume delle ore-macchina per cassa da 198,9 a 36.

Il principale fornitore di lamiera d'acciaio difettosa per le fabbriche che producono T-34 era lo stabilimento Novo-Tagil del Commissariato popolare della metallurgia ferrosa. All'inizio è stato interrotto dalle forniture dello stabilimento di Mariupol, e quando è passato al proprio, dal fronte e dalle fabbriche sono arrivate una marea di lamentele. In particolare, nella composizione dell'armatura 8C di questa impresa c'erano gravi discrepanze con le specifiche tecniche (TU) nel contenuto di carbonio, fosforo e silicio. In generale, ci sono state difficoltà con TU. Il Commissariato popolare della metallurgia ferrosa non ha accettato di preservare la TU secondo gli standard Mariupol, in cui il fosforo, in particolare, non dovrebbe essere superiore allo 0,035%. All'inizio di novembre 1941, il commissario popolare per la metallurgia ferrosa Ivan Tevosyan approvò nuovi standard per il fosforo, che aumentò il possibile contenuto allo 0,04% e dal 4 aprile allo 0,045%. È interessante notare che gli storici non hanno ancora consenso su questo, ovviamente, un fattore importante nella qualità dell'acciaio corazzato. Nikita Melnikov, in particolare, afferma che l'impianto di Novo-Tagil, al contrario, entro la metà del 1942 ridusse la proporzione di fosforo dallo 0, 029% allo 0, 024%. Sembra che diversi scienziati trovino ragioni diverse per la comparsa di T-34 difettosi nella parte anteriore. Comunque sia, a volte le norme indicate per il contenuto di elementi chimici nella composizione dell'acciaio non sono state osservate. Era difficile per le fabbriche stabilire una semplice uniformità dei laminati forniti. L'ufficio del pubblico ministero ha anche rivelato che nelle imprese di metallurgia ferrosa nei forni a focolare aperto, l'acciaio corazzato era "poco cotto" - invece di 15-18 ore in realtà, non più di 14 ore.

Quando le informazioni sulle cause del cracking sugli scafi T-34 raggiunsero Molotov, i commissariati popolari della metallurgia ferrosa e l'industria dei carri armati iniziarono a trasferire la responsabilità l'uno sull'altro. Da un lato, il motivo principale era l'alto contenuto di fosforo nelle piastre dell'armatura, dall'altro, gravi violazioni della tecnologia di produzione dello scafo nelle fabbriche di carri armati.

Di conseguenza, TsNII-48 è stato coinvolto nel lavoro per combattere le crepe sul T-34 (sebbene fosse indirettamente colpevole del loro aspetto). L'insieme delle misure proposte dall'istituto solo alla fine del 1943 ha permesso di eliminare alcuni commenti. E il miglioramento della qualità della produzione di acciaio nelle imprese di metallurgia ferrosa ha permesso di ridurre la percentuale di scarti dal 56, 25% nel 1942 al 13, 30% nel 1945. Le imprese non raggiunsero il livello vicino al 100% fino alla fine della guerra.