- Autore Matthew Elmers [email protected].

- Public 2023-12-16 22:17.

- Ultima modifica 2025-01-24 09:27.

L'Iveco MPV utilizza le più recenti soluzioni di protezione IBD Deisenroth, basate principalmente sulla nanotecnologia

Armatura passiva: L'ultima barriera

Gli scafi dei veicoli blindati sono ancora realizzati in acciaio, a cui sono imbullonati ulteriori kit di armature. Tuttavia, più il design di base può fornire in termini di protezione balistica ed esplosiva, maggiore sarà il livello di protezione finale. Inoltre, anche con l'installazione di sistemi di protezione attiva che distruggono i proiettili attaccanti anche in avvicinamento, i frammenti ad alta energia risultanti possono causare gravi danni al veicolo, che richiede ancora una buona protezione di base

L'azienda svedese SSAB è uno dei rinomati specialisti nel campo dei materiali per armature e la sua famiglia di acciai per armature Armox è ben nota in tutto il mondo. La famiglia comprende sei diversi tipi, il numero nella designazione del grado di acciaio indica la durezza Brinell media. Mentre la durezza influisce direttamente sulla protezione balistica, la tenacità è necessaria per assorbire l'energia dell'esplosione, due caratteristiche che, di fatto, non possono coesistere. La formabilità aggrava questo conflitto, poiché gli acciai ad alta resistenza sono generalmente meno formabili e spesso hanno problemi di saldabilità.

Nel tempo, le caratteristiche balistiche degli acciai SSAB migliorarono gradualmente: nel 1990 fu necessario l'acciaio Armox 500T con uno spessore di 9 mm per fermare il proiettile M193 / SS92 che volava a una velocità di 937 m / s, ma dieci anni dopo con l'Armox Lega 600T, ne sono stati necessari solo 6 per fermare mm. Altri dieci anni e Armox Advance da 4,5 mm fa lo stesso, anche se il numero non ne vale più la pena, poiché la durezza è oltre la scala Brinell! Da un iniziale 70,7 kg/m2, SSAB è riuscita a ridurre il peso a 47,1 kg/m2 in dieci anni, e scendere a 35,3 kg/m2 nel prossimo decennio. Secondo gli esperti SSAB non si prevedono ulteriori decrementi significativi, la cifra reale per il 2020 è di 30 kg/m2. Il reparto di ricerca e sviluppo dell'azienda sta lavorando più sul miglioramento della tenacità e della formabilità del materiale esistente che sulla sua durezza, soprattutto perché l'esplosione è la principale minaccia oggi. Il suo acciaio Armox 440T 420-480 HB Brinell è stato soprannominato il mangiatore di energia preferito e la sua robustezza lo rende facile da ottenere qualsiasi forma, come un fondo solido. Anche l'acciaio Armox 500T più duro, con una durezza di 480-540 HB, è considerato un materiale per la protezione dalle esplosioni.

Come accennato in precedenza, la caratteristica principale di Armox Advanced è la durezza, pertanto questo acciaio è considerato da SSAB come una ceramica di fatto. Pertanto, l'azienda sconsiglia vivamente di modellarlo o saldarlo, poiché non deve essere riscaldato oltre i 100 ° C per mantenere la sua durezza. Come raggiungere livelli simili di protezione e peso in futuro con materiali più modellabili è oggi un compito molto difficile.

Tra i nuovi acciai per armature, ovviamente, va notato Super Bainite, introdotto nell'autunno del 2011. Sviluppato dal DSTL Defense Science and Technology Laboratory del Regno Unito, il nuovo acciaio è prodotto da Tata Steel UK. Presenta prestazioni molto migliori rispetto all'acciaio per armature standard. Queste caratteristiche non sono solo una conseguenza della composizione chimica, ma anche del processo di fabbricazione, in particolare del trattamento termico con raffreddamento con aria e sali fusi. Il prodotto finale ha il doppio delle prestazioni balistiche di un'armatura omogenea laminata.

L'azienda sudafricana Aardvark Perroc utilizza ampiamente l'acciaio SSAB Armox 500 nei suoi prodotti. Ciò dimostra che anche questo acciaio ad alta durezza è in grado di assorbire grandi quantità di energia.

SSAB produce forme complesse dal suo acciaio Armox 440T, spesso definito "mangiatore di energia". È molto adatto per strutture esposte a IED. SSAB sta attualmente lavorando per rendere i suoi acciai per armature più modellabili.

L'utilizzo del rivestimento IBD FlexiComp consente la produzione di elementi di sicurezza volumetrici, riducendo il numero di punti deboli nel sistema di sicurezza complessivo

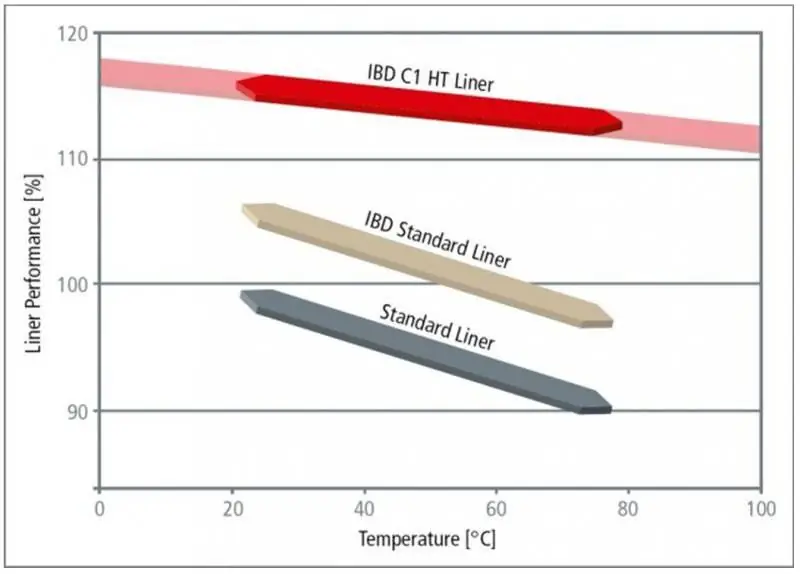

Schema delle caratteristiche dei liner IBD in funzione della temperatura. L'effetto delle alte temperature è una delle principali preoccupazioni quando si utilizzano macchine in climi caldi

Nel dicembre 2012, Lockheed Martin UK e l'Università del Surrey hanno annunciato un nuovo metodo più semplice per migliorare la protezione e la sopravvivenza dei veicoli blindati. Gli scienziati hanno sviluppato un metodo per trattare i materiali ceramici al fine di migliorare la forza di adesione della ceramica di allumina e della ceramica di carburo di silicio a un substrato composito, il che aumenta significativamente la resistenza dell'armatura. Il tallone d'Achille di questa tecnologia è sempre stato il fissaggio di piastre in ceramica al loro supporto. I risultati hanno mostrato che la nuova tecnica migliora le forze di trazione. I test hanno dimostrato che quando un proiettile incendiario perforante da 14,5 mm viene sparato su una piastra di armatura, rimane intatto.

Lo sviluppo tecnologico rimane il core business di IBD Deisenroth Engineering, mentre le soluzioni passive sono attualmente esternalizzate a Rheinmetall Chempro, posseduta al 51% da Rheinmetall Defense e al 49% dalla famiglia Deisenroth.

Quando il Dr. Ulf Deisenroth ha sviluppato le tecnologie di armatura di quarta generazione per vari tipi di materiali, il compito era ridurre la massa mantenendo il livello di protezione, o viceversa, aumentare il livello di protezione per una data massa, mentre le nuove tecnologie promettono risparmi di oltre il 40%. Si basano sulle ultime scoperte nel campo della protezione passiva associata ai nanomateriali, che includono ceramiche nanocristalline, acciaio nanometrico e fibre ad alta resistenza. In collaborazione con produttori di acciaio, IBD ha sviluppato acciai all'azoto ad alta resistenza che sono quasi alla pari con i materiali ceramici standard. Questi nuovi tipi di acciai possono essere applicati agli elementi strutturali, mentre possono ottenere un risparmio di peso ancora maggiore se utilizzati nelle prime fasi di progettazione. Per quanto riguarda le fibre ad alta resistenza, ad esempio IBD C1 HT Liner, hanno caratteristiche superiori di quasi il 20% non solo rispetto alle fodere standard, ma anche del 10% rispetto alle altre fodere IBD; anche il deterioramento dei loro parametri con l'aumento delle temperature è più lento, il che è particolarmente importante date le temperature estreme sui moderni campi di battaglia. Oltre agli acciai su scala nanometrica e alle nanoceramiche utilizzate su macchine di nuova concezione, IBD ha sviluppato anche nuove soluzioni di materiali compositi che consentono la produzione di elementi con geometrie curve complesse, che consentono di raggiungere il 100% di copertura dell'area protetta con quasi assenza di lacune balistiche. Questa soluzione viene utilizzata in particolare nella produzione di elementi di fondo, dove il minimo interstizio può compromettere l'intera protezione.

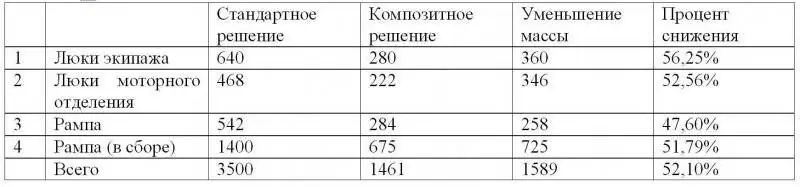

L'IBD ha avuto successo anche nello sviluppo di laminati nanocompositi la cui resistenza è così notevolmente aumentata da poter sostituire le parti strutturali di una macchina e allo stesso tempo fungere da protezione balistica di alto livello. A causa della loro bassa densità superficiale, il peso complessivo di questo livello di protezione è quindi notevolmente ridotto. Questi compositi si basano sui suddetti materiali nanotecnologici di IBD. Sono stati sviluppati processi di incollaggio specifici e vengono utilizzati per realizzare laminati nanocompositi di materiali strutturali, noti come IBD FlexiComp, con maggiore resistenza strutturale e prestazioni balistiche. Con il 10% in meno di densità rispetto ai laminati standard, le proprietà elastiche di questi materiali sono il doppio. Questa elevata resistenza consente loro di essere integrati nel design della macchina, mentre le caratteristiche balistiche le consentono di far fronte a minacce di alto livello, mentre i materiali FlexiComp hanno un buon potenziale di riduzione del peso. Il loro uso può essere incarnato in due diversi approcci. Un approccio diretto consiste nell'usarli per la protezione contro mine e IED come armature aggiuntive nei passaruota, parafanghi, come piastre da mine e pavimenti interni distanziati. Quando si stampano parti volumetriche, possono sostituire altre soluzioni, come assemblaggi assemblati mediante saldatura o bullonatura. Il secondo approccio è l'integrazione di parti composite come portelli, portelli del motore, porte di poppa e rampe. Costituiscono gran parte della superficie totale del veicolo e, di conseguenza, la riduzione assoluta del peso sarà molto significativa. Per STANAG 4569 Livello 4, questa riduzione di peso è di 1500 kg per una macchina 8x8 (vedi tabella). In termini di costi di fabbricazione, i processi sviluppati da IBD consentono la produzione di parti in composito senza l'uso di autoclavi, fornendo un notevole risparmio economico, soprattutto per i componenti di grandi dimensioni, il cui costo è paragonabile a quello dei componenti prodotti con tecnologie standard.

Questi componenti sono attualmente prodotti da Rheinmetall Chempro, il cui compito è padroneggiare le tecnologie IBD Deisenroth Engineering, svilupparle in un processo di produzione al fine di ottenere prezzi competitivi, sviluppare ulteriormente soluzioni specializzate e seguirle fino al processo di qualificazione della macchina. Le consegne di componenti realizzati utilizzando le ultime tecnologie avanzate sono iniziate all'inizio del 2013, principalmente macchine AMPV di KMW-Rheinmetall e Medium Protected Vehicle di Iveco DV-KMW. Più di una dozzina di produttori di apparecchiature originali in tutto il mondo riceveranno presto componenti che consentiranno loro di ridurre veramente il peso delle loro macchine, aumentando così il carico utile e riducendo i costi del ciclo di vita, ha affermato la divisione di protezione di Rheinmetall.

Il portafoglio passivo di Rheinmetall Chempro include varie versioni della famiglia Amap (Advanced Modular Armor Protection). Questa famiglia utilizza l'ultima tecnologia sviluppata da IBD. I prodotti Amap sono generalmente combinati per fornire la protezione desiderata contro un'ampia varietà di minacce. Tra i vari prodotti opachi, vediamo la soluzione balistica Amap-B, che fornisce protezione contro le armi di piccolo calibro e munizioni di medio calibro, la protezione antimine Amap-M, Amap-IED progettato per combattere gli IED, i liner Amap-L che proteggono il vano di combattimento assorbendo schegge secondarie, Amap-SC contro i proiettili HEAT e, infine, la soluzione Amap-X, che protegge dalle minacce tipiche delle condizioni urbane.

La nuova tecnologia di incollaggio sviluppata da Lockheed Martin UK e dall'Università del Surrey potrebbe migliorare significativamente la protezione dei veicoli corazzati come il Warrior BMP (sopra)

Moduli aggiuntivi SidePro-ATR per MBT Leopard

Va notato che all'interno del Gruppo Rheinmetall, un'altra società è impegnata nella protezione passiva, Rheinmetall Ballistic Protection GmbH, che ha ricevuto il suo nuovo nome il 1 gennaio 2013. In precedenza, si chiamava Rheinmetall Verseidag Ballistic Protection GmbH. Interamente di proprietà di Rheinmetall, questa azienda è specializzata nella progettazione e produzione di soluzioni di armatura per veicoli militari leggeri che utilizzano materiali come ceramica, metalli avanzati e tessuti speciali.

Sebbene Ruag Defense abbia ancora nel proprio portafoglio soluzioni per la protezione dinamica (armatura attiva-reattiva), non appare più agli occhi dei consumatori come un'azienda ultramoderna in grado di aumentare la sopravvivenza dei veicoli medi e pesanti. A tal proposito, l'azienda svizzera ha rivolto la propria attenzione al perfezionamento di soluzioni completamente passive in grado di far fronte a cariche cinetiche e sagomate. Il sistema SidePro-ATR va ben oltre l'aggressività dell'RPG-7, in quanto può gestire le cariche sagomate utilizzate in scenari simmetrici, mentre la versione base garantisce una protezione balistica di livello 5. SidePro-ATR è stato mostrato per la prima volta al pubblico nel 2012, questo sistema è scalabile e quindi può essere utilizzato sia su mezzi corazzati che su carri armati. Nella sua versione base ha uno spessore di 400 mm e la sua massa è paragonabile alla massa di una soluzione reattiva (cioè circa 300 kg/m2). Questo sistema è stato qualificato per il serbatoio Leopard 2A4. Il livello di protezione balistica può essere notevolmente aumentato al punto che il sistema resisterà all'impatto di un nucleo allungato di 120 mm, sebbene non siano stati forniti dati al riguardo.

La scalabilità di SidePro-ATR ne consente l'utilizzo in scenari di combattimento simmetrici e asimmetrici. Un'altra soluzione per combattere le munizioni cinetiche e gli IED con la denominazione SidePro-KE / IED è stata testata sul veicolo corazzato da ricognizione Fennek, in servizio con la Germania e i Paesi Bassi. Basata principalmente sulla ceramica, questa soluzione era destinata a combattere gli IED di prima generazione. Le nuove bombe a bordo strada, utilizzate in vari teatri, generano migliaia di frammenti ad alta velocità, e quindi c'è bisogno di ottime caratteristiche multi-impatto. Da allora Ruag ha affinato il sistema KE/IED, allontanandosi dalla ceramica e utilizzando sacchetti multistrato non espandibili. La nuova soluzione SidePro-KE/IED, disponibile dal 2012, offre protezione di Livello 4/Livello 5 contro le armi cinetiche e ha prestazioni multi-impatto estremamente elevate. Supponendo che il telaio sia realizzato in acciaio balistico da 7 mm, un pannello da 30 mm potrebbe fornire la protezione completa richiesta, con il sistema KE / IED che consente il minor aumento di peso, a seconda solo del tipo di veicolo. Questa soluzione è in attesa di diversi produttori.

Ruag ha finalizzato il SidePro KE / IED. Il fotomontaggio mostra gli elementi di un sistema progettato per contrastare nuovi dispositivi che generano più frammenti.

BTR M113, dotato di un sistema passivo anti-RPG Iron Wall di Israel Military Industries, che combina armature passive e reticolari

Ceradyne e Cellular Materials International hanno sviluppato uno scudo inferiore basato sul nido d'ape in alluminio CMI MicroTruss che assorbe fino a un terzo dell'energia generata da un'esplosione. Di seguito il primo piano del materiale MicroTruss.

Esempio di riduzione del peso per una macchina 8 x 8 con componenti in IBD FLEXICOMP

Peso in kg

Plasan Sasa rimane uno dei principali attori nel settore della prenotazione passiva. Non vengono forniti dettagli tecnologici in questo settore, mentre la società è attiva sia nelle prenotazioni aggiuntive che negli edifici prefabbricati. Il secondo approccio è stato adottato con lo sviluppo del Mrap di Navistar MaxxPro e dell'M-ATV di Oshkosh. "Questo ci consente di aumentare la produzione utilizzando una forza lavoro senza competenze di saldatura, poiché il nostro approccio in stile Lego si basa su blocchi contenenti tutti i componenti che possono essere assemblati in un minimo di tempo", ha affermato una fonte dell'azienda. Alcuni degli oltre duecento ingegneri dell'azienda stanno lavorando a nuove soluzioni che potrebbero derivare dall'emergere di nuovi materiali o soluzioni geometriche innovative. L'approccio sistemico rimane al centro del ciclo di protezione.

IMI ha recentemente sviluppato una gamma di soluzioni passive e reattive per contrastare gli ultimi tipi di IED, inclusi i vari tipi di "shock core" EFP o SFF (Self Formed Fragmentation) e gli ultimi modelli RPG. L'azienda ha proposto una soluzione passiva Iron Wall basata su una combinazione di metallo e compositi integrati con un'armatura reticolare. A seconda del livello di protezione richiesto, lo spessore può variare tra 110 e 150 mm e il peso tra 200 e 230 kg/m2. Iron Wall è attualmente in fase di sperimentazione militare con l'esercito israeliano.

IMI offre anche la sua armatura reticolare come sistema autonomo. L-VAS (Light Vehicle Armor System - sistema di blindatura per veicoli leggeri) è progettato per proteggere veicoli come i mezzi corazzati. Per ridurre il peso, il sistema si basa su materiali compositi ed elementi reattivi, questi ultimi contengono un minimo di materiali energetici. Ciò riduce le perdite indirette e il tipo di materiale evita il rischio di detonazione secondaria degli elementi adiacenti. Secondo IMI, il sistema L-VAS protegge anche da proiettili perforanti da 14,5 mm e frammenti di artiglieria. Il sistema è stato pienamente qualificato in Israele per il suo M113 APC e ha un peso specifico di circa 200 kg/m2.

Viene offerto anche un sistema frangiflutti più pesante. Questa armatura reattiva, composta da elementi metallici e compositi, è progettata per combattere tre minacce principali: giochi di ruolo, SFF ed EFP. IMI ha effettuato numerosi test e sta attualmente procedendo con le qualifiche per iniziare a produrre una soluzione con uno spessore di 350 - 400 mm e un peso di 430 - 450 kg / m2 alla fine del 2013.

Ceradyne è un altro attore importante nella prenotazione passiva. Secondo Mark King, presidente di Ceradyne, l'acciaio rimane il materiale principale nel settore delle prenotazioni, con l'obiettivo di migliorare le prestazioni e ridurre i costi. "Negli Stati Uniti, il fattore trainante è principalmente il costo di acquisizione di un veicolo, non il costo della sua durata, e questo funziona contro gli aggiornamenti", ha affermato King alla conferenza AUSA del 2012. mentre negli Stati Uniti l'accento era posto su quantità, che ha portato gli sviluppatori europei di sistemi di protezione davanti a quelli americani. Tuttavia, King ha sottolineato che l'America sta attualmente progredendo, concentrandosi principalmente sulla protezione antiesplosiva del sottoscocca, poiché la protezione balistica è vista come un problema risolto. L'interesse dell'esercito americano, dimostrato ancora una volta nel risolvere il problema della protezione del fondo di veicoli come, ad esempio, l'Humvee (20 milioni di dollari solo per lo sviluppo), è valutato positivamente da King. Ceradyne è uno di quelli che sicuramente si contenderanno un contratto per il loro ammodernamento. Il requisito prevede la massima protezione con un notevole risparmio di peso al fine di ridurre l'impatto sulle prestazioni della macchina.

Ceradyne ha sviluppato una soluzione MicroTruss da Cellular Materials International Inc (CMI). Questo materiale poroso in lega di alluminio ha una densità di 58 kg/m2 rispetto alla densità di 112 kg/m2 di una soluzione metallica monolitica equivalente. Questa soluzione si differenzia per l'angolo a "V" del corpo pari a soli 5°, che è sufficiente per riflettere l'onda d'urto e ha una massa di 300 kg. MicroTruss garantisce un assorbimento fino al 30% dell'energia dell'esplosione, che non solo limita l'impatto sulla capsula dell'equipaggio, ma riduce anche il movimento verticale del veicolo. Ceradyne è anche fortemente coinvolta nel programma di prenotazione Flyer Gen.2, che si rivolge al progetto delle forze per le operazioni speciali per il GMV 1.1. Per mantenere la trasportabilità all'interno degli elicotteri V-22, CH-47D e CH-53E quando massa e larghezza devono essere mantenute entro certi limiti, l'azienda ha sviluppato un kit che fornisce un livello di protezione balistica B6 (.357 Magnum) per le porte e tetto.

Polaris Defense e M9 Defense Armor Technology hanno sviluppato un'armatura strutturale composita in acciaio ibrido che può ridurre significativamente il peso dell'Humvee mantenendo i livelli di protezione. Il prototipo nella foto a destra ha un peso a vuoto di soli 3400 kg, che è quasi il 50% in meno rispetto all'Humvee con protezione di livello 3.(Notare le ruote della macchina in basso)

La protezione consiste anche nel non essere lasciati sul campo di battaglia in caso di foratura di una ruota. Le ruote non pneumatiche di Polaris Defense garantiscono una durata significativamente migliore rispetto ai pneumatici standard e possono resistere a un proiettile da 12,7 mm. Attualmente, sono disponibili non solo per le auto, inclusa la classe Hummer, ma ora queste ruote sono in fase di sviluppo anche per le auto più pesanti della classe Mrps.

Ceradyne partecipa anche al programma Marines Personnel Carrier in collaborazione con Lockheed Martin e Patria su un veicolo del Corpo dei Marines basato sull'AMV finlandese Patria. Vale la pena notare che il 28 novembre 2012 è stato annunciato che Ceradyne è stata acquisita dal Gruppo 3M, che gli consentirà di investire di più in ricerca e sviluppo e soluzioni innovative.

L'integrazione tra design e protezione è una soluzione molto ricercata per i veicoli leggeri. Ad AUSA 2012, Polaris Defense ha mostrato un prototipo di veicolo Humvee con un nuovo concetto sviluppato in collaborazione con M9 Defense. La sfida è ridurre il peso a vuoto mantenendo e aumentando i livelli di protezione. Per fare ciò, il team Polaris-M9 ha rimosso tutta l'armatura sopraelevata per dare un'occhiata al concetto di armatura strutturale. Quindi tutto è stato rimosso dall'auto, è rimasto solo un telaio nudo e quindi è stata montata una struttura ibrida leggera (materiale composito di acciaio). Questa armatura strutturale può fornire una protezione di Livello 3 con una massa di 70 kg/m2, e con una massa di 83 kg/m2, è in grado di resistere a un proiettile da 12,7 x 99 mm, sebbene il gruppo Polaris-M9 sia sicuro di poter raggiungere il livello 3+ (12, proiettile perforante da 7 mm). La soluzione Polaris-M9 protegge anche il motore. Mentre il veicolo corazzato Hummer standard pesa circa 6.350 kg, la soluzione proposta consente di ridurne il peso a 3400 kg. L'armatura strutturale ibrida utilizza un materiale non esotico, che consente al team Polaris-M9 di parlare del costo della nuova soluzione, paragonabile al costo delle soluzioni attuali. Inoltre, questo materiale è modellato in forme complesse, con il risultato, tra le altre cose, di fondi a forma di V senza cuciture. Il raggiungimento della forma desiderata si ottiene mediante la formatura idraulica, un processo ad alta velocità che aiuta a ridurre i costi. Secondo il team Polaris-M9, questa tecnologia può ridurre il peso del 40%.

Dimostrazione di ruote non pneumatiche di Polaris Defense

L'equazione di difesa include un altro termine che si riferisce direttamente alla mobilità: la ruota. A seguito dell'acquisizione di Resilient Technologies, Polaris Defense offre ora ruote non pneumatiche (NPT). Il consumo delle ruote è uno dei problemi logistici più importanti in un motore a turbina e la soluzione NPT in molti casi aiuterà a risolverlo. Secondo il comando delle forze per le operazioni speciali in Afghanistan, i pneumatici convenzionali percorrono circa 1.300 km, mentre una ruota NPT forata da un proiettile da 12,7 mm può percorrere più di 8.000 km e, quindi, rimuovere le ruote di scorta dalla catena di approvvigionamento, migliorando la qualità di marcia. I prototipi NPT sono già stati realizzati per i veicoli Hummer. L'obiettivo attuale è un set di ruote NPT per la macchina da 7,7 tonnellate, che è quasi il peso totale della variante JLTV General Purpose. Secondo i rappresentanti dell'azienda, la modellazione ha dimostrato che la massa può raggiungere le 18 tonnellate, in altre parole, le ruote possono resistere a un'auto di classe Mrap. All'aumentare del carico utile, la tecnologia rimane la stessa e i programmi di simulazione dell'azienda consentono previsioni molto accurate. Quello che cambierà è il materiale che deve adattarsi alla massa, che a sua volta deve ancora apparire in futuro.