- Autore Matthew Elmers [email protected].

- Public 2023-12-16 22:17.

- Ultima modifica 2025-01-24 09:27.

Un veicolo da combattimento corazzato deve fornire il livello di protezione richiesto, ma allo stesso tempo essere il più leggero possibile. In passato, questo problema veniva risolto con l'armatura di alluminio, e poi apparivano idee più audaci. Nel progetto pilota britannico ACAVP, uno scafo corazzato con un livello di protezione sufficiente è stato realizzato con un materiale composito a base di fibra di vetro e resina epossidica.

Proposta audace

I principali vantaggi dell'armatura in alluminio rispetto all'acciaio sono associati alla sua minore densità. A causa di ciò, una parte in alluminio con la stessa massa può essere più spessa e fornire una protezione almeno pari a quella dell'acciaio. Inoltre, la parte in alluminio più spessa è più rigida, il che semplifica il design dello scafo blindato. Tutte queste caratteristiche di materiali diversi sono state ripetutamente dimostrate in diversi progetti.

All'inizio degli anni novanta, la Defense Research Agency di recente creazione sotto il Ministero della Difesa britannico, la Defense Research Agency (in seguito ribattezzata Defense Evaluation and Research Agency), ha presentato una proposta per studiare le prospettive per le armature basate su materiali compositi. In teoria, diversi tipi di compositi sono più leggeri dell'alluminio, ma sono in grado di fornire lo stesso livello di protezione balistica.

Nel 1991, DRA ha lanciato il progetto ACAVP (Advanced Composite Armored Vehicle Platform). Diverse organizzazioni scientifiche sono state coinvolte nella ricerca e le imprese di GKN, Westland Aerospace, Vickers Defense Systems e Short Brothers avrebbero dovuto partecipare alla produzione di apparecchiature sperimentali.

Successivamente, la composizione dei partecipanti al programma è cambiata. Così, a metà degli anni novanta, la società "Short" l'ha lasciata, che non aveva gli impianti di produzione necessari. Invece, Vosper Thorneycroft si è unito al lavoro. Nel 2001, DRA / DERA è stato sciolto e QinetiQ è diventato il principale partecipante al programma.

Teoria dell'armatura

Nella prima fase del progetto, nel 1991-93, il compito era trovare il composito ottimale in grado di sostituire l'armatura di alluminio. È stato pianificato di studiare i materiali esistenti e promettenti e trovare quelli tecnicamente più efficaci ed economicamente vantaggiosi. Nel determinare le caratteristiche richieste dell'armatura composita, sono stati respinti dalla protezione del BMP Warrior in alluminio seriale.

L'architettura generale della nuova armatura è stata determinata abbastanza rapidamente. È stato proposto di eseguirlo su una matrice di resina epossidica riempita con materiale in foglio. Ciò ha richiesto di testare diverse resine e materiali e confrontarli. In questa fase, il costo è diventato un fattore importante. Pertanto, i gradi standard di fibra di vetro con caratteristiche di resistenza limitate costano solo 3 libbre per chilogrammo. La fibra aramidica più resistente (Kevlar) costa 20 libbre per chilogrammo. Era disponibile un'ampia varietà di resine epossidiche e il costo variava ampiamente.

La composizione finale dell'armatura per il prototipo ACAVP è stata determinata nel 1993. È stato proposto di incollare dal tessuto di vetro di Hexcel Composites utilizzando la resina Araldite LY556 di Ciba. Avevano anche bisogno di stampi e altri strumenti per la produzione - la società Short Brothers era responsabile per loro.

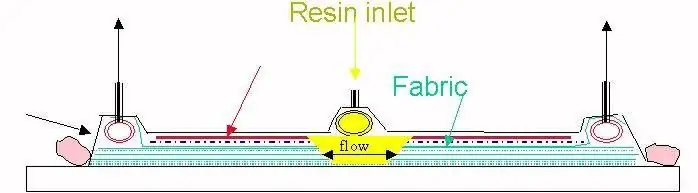

Le parti dovevano essere prodotte utilizzando la tecnologia di formatura sotto vuoto. Fogli di fibra di vetro sono stati collocati in una speciale borsa resistente al calore e questo assemblaggio è stato inserito in uno stampo. All'interno del sacco è stato creato un vuoto, dopo di che è stata alimentata la resina. Dopo che i fogli sono stati impregnati di resina, la futura parte composita è stata posta in un forno di sinterizzazione.

Nel corso della ricerca, sono stati prodotti blocchi di armature composite di diversa composizione e dimensioni diverse. Il prodotto finale di questa fase è stata la porta posteriore per la Warrior BMP. Questo prodotto è stato testato nel 1993. La porta composita con la stessa resistenza ai proiettili era più leggera del 25%. Ciò ha dimostrato che era possibile produrre un intero corpo composito con le caratteristiche desiderate.

Prototipo

Nel 1993 iniziò lo sviluppo di un prototipo ACAVP con scafo in composito. Questo progetto è stato sviluppato dalla società Vickers sulla base del Warrior BMP. Per la prima volta nella storia dell'azienda, il progetto è stato realizzato interamente in forma digitale. Durante la progettazione, sono stati utilizzati attivamente componenti e assiemi già pronti; la centrale elettrica, il telaio e alcune altre unità sono state prese in prestito con modifiche minime. Il progetto è stato completato solo nell'ottobre 1996 e successivamente sono iniziati i preparativi per la costruzione.

Il corpo composito per l'ACAVP era simile nell'aspetto all'armatura Warrior, ma aveva contorni più semplici che rendevano più facile la fabbricazione e la rimozione di parti dalle forme. Il corpo era diviso in due parti. Il "bagno" inferiore aveva una lunghezza di ca. 6, 5 me pesava tonnellate 3. Nel composito sono stati incorporati boccole e altri elementi per il fissaggio della centrale elettrica, del telaio, ecc. La cassa superiore dello scafo aveva una massa di 5,5 tonnellate, presentava una parte frontale inclinata e un lungo tetto con anello a torretta e boccaporti. Lo spessore dell'armatura composita nelle zone più critiche ha raggiunto i 60 mm

Il livello di protezione di un tale scafo corrispondeva all'armatura di un BMP seriale. Ha inoltre previsto la possibilità di installare unità di prenotazione a battente - acciaio, alluminio o composito. Ciò ha permesso di rafforzare la protezione, utilizzando la capacità di carico liberata.

Nella parte posteriore dello scafo, è stata installata un'unità di potenza da un veicolo da combattimento di fanteria basato su un motore diesel Perkins V-8 Condor con una capacità di 550 CV. Il composito poteva resistere a temperature fino a 130 ° C, il che rendeva possibile non preoccuparsi della distruzione del vano motore. È stato utilizzato un sottocarro a sei rulli con una sospensione a barra di torsione e una ruota motrice posteriore.

L'esperto ACAVP era equipaggiato con una torretta Warrior. L'equipaggio è stato ridotto a due persone: l'autista e il comandante. Si trovavano nello scafo e nel compartimento di combattimento e cadevano al loro posto attraverso i loro stessi portelli. Il compartimento delle truppe era assente.

A seconda dell'attrezzatura e di altri fattori, la massa totale dell'ACAVP era nell'intervallo di tonnellate 18-25. Le prestazioni di guida sono rimaste al livello del BMP esistente. Con lo stesso livello di protezione, lo scafo in composito era più leggero del 25% rispetto a quello in alluminio e il risparmio di massa ha raggiunto 1,5-2 tonnellate. Quando si utilizzano altri componenti dell'armatura, la differenza di peso potrebbe essere aumentata al 30%. Tuttavia, il nuovo caso non era economico e il prezzo elevato potrebbe compensare altri vantaggi.

Composito in discarica

I preparativi per la costruzione di un prototipo di veicolo corazzato ACAVP sono iniziati alla fine del 1996. A questo punto, è diventato chiaro che Short Brothers non era in grado di fabbricare due elementi dello scafo di grandi dimensioni a causa della mancanza di forni delle dimensioni richieste. L'ordine per la produzione di armature fu trasferito a Vosper Thorneycroft.

Alla fine del 1997, il prototipo fu completato e portato a termine per i test. I test hanno confermato l'elevata resistenza e rigidità dello scafo, che consente al veicolo blindato di muoversi su terreni accidentati senza il rischio di deformazioni, danni, ecc. Un'auto a tutti gli effetti non è stata testata dai bombardamenti, ma i singoli pannelli compositi realizzati con la stessa tecnologia hanno superato questo test.

I test del prototipo ACAVP sono stati completati nel 2000-2001. con risultati positivi. In pratica, tutti i calcoli degli sviluppatori sono stati confermati e i progettisti hanno a disposizione una serie di tecnologie promettenti adatte all'uso in nuovi progetti. Il futuro di questi sviluppi dipendeva solo dai piani e dai desideri del dipartimento militare.

L'interesse dell'esercito per il nuovo sviluppo era limitato. I militari hanno molto apprezzato lo sviluppo promettente e i suoi vantaggi. Tuttavia, non avevano il desiderio di lanciare nuove tecnologie e usarle in un vero progetto. Alcuni anni dopo, iniziò lo sviluppo di una promettente famiglia di veicoli corazzati Ajax, ma in questo programma decisero di nuovo di utilizzare armature in alluminio e acciaio. Non è noto se l'idea dell'armatura composita tornerà mai.

Il destino del prototipo

Dopo il completamento dei test, l'unico veicolo blindato ACAVP esperto è stato trasferito al museo dei carri armati di Bovington. È stata collocata in una delle sale espositive, accanto ad altri interessanti sviluppi dell'industria britannica. Il prototipo è ancora in buone condizioni e viene regolarmente portato al tankport per partecipare ai "festival di carri armati" locali.

Dal 2001, il tema dell'armatura composita è stato sviluppato in modo limitato da QinetiQ. I suoi specialisti visitano regolarmente Bovington e ispezionano la macchina ACAVP. Tali studi forniscono informazioni su come si comporta il corpo composito con l'invecchiamento. I dati raccolti vengono utilizzati in nuove ricerche e possono essere utilizzati in progetti promettenti. Certo, se l'esercito britannico mostra interesse per nuovi materiali.